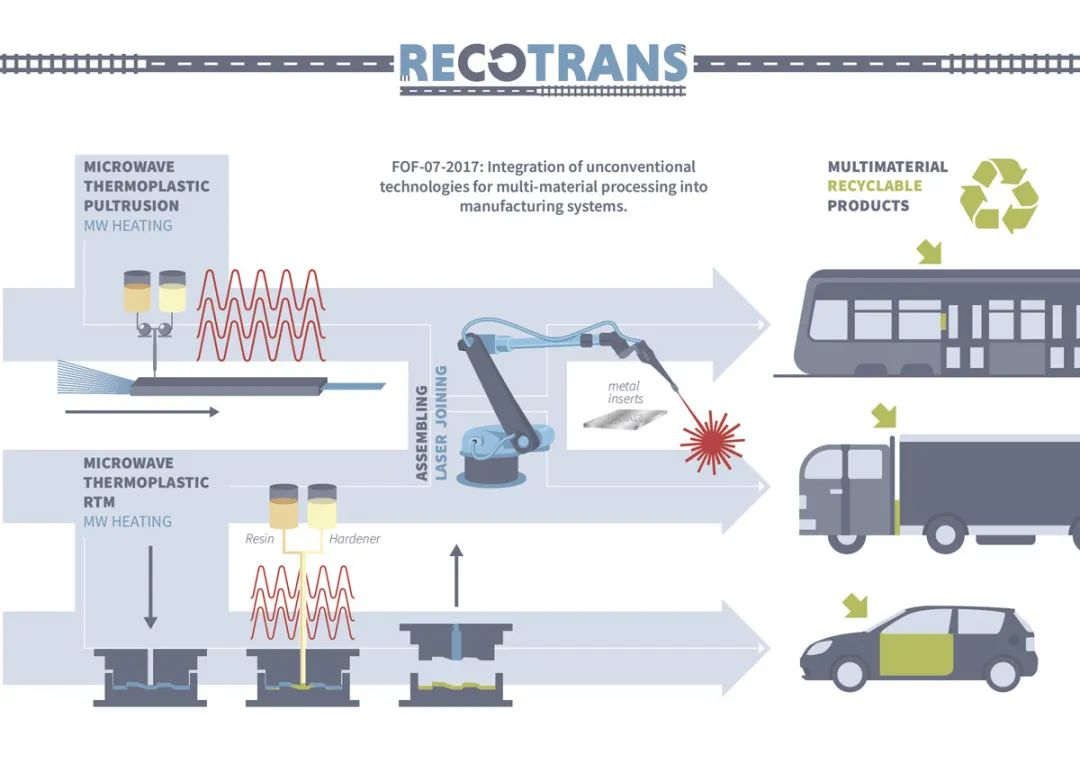

פרויקט RECOTRANS האירופי הוכיח כי בתהליכי יציקת שרף (RTM) ופולטרוזיה, ניתן להשתמש במיקרוגל כדי לייעל את תהליך הריפוי של חומרים מרוכבים כדי להפחית את צריכת האנרגיה ולקצר את זמן הייצור, ובמקביל לסייע בייצור מוצר באיכות טובה יותר. הפרויקט הוכיח גם כי ניתן להשתמש בטכנולוגיית לייזר כדי להשיג חיבור אמין בין חומרים מרוכבים למתכת, מה שיכול לבטל את המפרקים המסמררים המגדילים את משקל המבנה.

באמצעות שילוב של טכנולוגיית ריתוך במיקרוגל ובלייזר, פרויקט RECOTRANS פיתח חומר מרוכב תרמופלסטי חדש והשתמש בו לייצור חלקים חדשים, ובכך חקר גם את יכולת המחזור של חומר מרוכב תרמופלסטי זה.

שימוש בריתוך במיקרוגל ובלייזר להשגת חומרים מרוכבים תרמופלסטיים הניתנים למחזור המתאימים לתעשיית התחבורה

פרויקט RECOTRANS, המשלב טכנולוגיות ייצור לא מסורתיות כמו קרינת מיקרוגל וריתוך לייזר בקווי הייצור הנוכחיים של יציקת שרף (RTM) ופולטרוזיה, השיג מוצרים זולים וניתנים למחזור המתאימים לתעשיית התחבורה עם תפוקות גבוהות. חומרים מרוכבים מרובי-חומרים. בהשוואה לחומרים מרוכבים המשמשים כיום, חומר מרוכב מרובי-חומרים זה מפחית עלויות וצריכת אנרגיה הודות למהירות פולטרוזיה של 2 מטר/דקה וקצב מחזור RTM של 2 דקות (זמן הפילמור מצטמצם ב-50%).

פרויקט RECOTRANS אימת את התוצאות הנ"ל על ידי ייצור 3 דוגמאות הדגמה בגודל אמיתי, כולל:

בתהליך RTM, מתקבל חומר מרוכב תרמופלסטי העשוי מסיבי זכוכית ושרף אקרילי תרמופלסטי על ידי שילוב טכנולוגיית מיקרוגל. במקביל, נעשה שימוש בריתוך לייזר כדי לממש את החיבור בין החומר המרוכב למתכת. בדרך זו, הוא מיוצר עבור משאיות. חלקים לדוגמה של מערכת המתלה האחורית בתא הטייס.

בתהליך c-RTM, מתקבל חומר מרוכב תרמופלסטי העשוי מחומרים מחוזקים בסיבי פחמן ושרף אקרילי תרמופלסטי על ידי שילוב טכנולוגיית מיקרוגל, ובכך מייצרים פאנלים לדלתות רכב.

בתהליך הפולטרוזיה, מתקבל חומר מרוכב העשוי מחומרים מחוזקים בסיבי זכוכית ושרף אקרילי תרמופלסטי באמצעות שילוב טכנולוגיית מיקרוגל, ובכך מייצר פאנל פנימי לתעשיית התחבורה הרכבתית, חומרים מרוכבים והחיבור בין המתכות מושג באמצעות ריתוך בלייזר.

בנוסף, הפרויקט משתמש גם ב-50% חומרים ממוחזרים כדי לייצר חלק הדגמה לידית דלת כדי לאמת את יכולת המחזור של החומר המרוכב התרמופלסטי החדש שפותח באמצעות טכנולוגיית ריתוך במיקרוגל ובלייזר.

זמן פרסום: 11 בנובמבר 2021